5.5.2若阀体端法兰和与阀盖连接的阀体中法兰需要采用焊接时,该法兰应当采用对接焊形式的锻造材料的法兰,该法兰与阀体的焊接应当按GB 150的规定,并应按材料的特性进行相应的热处理。

5.5.3除对接焊的焊接坡口区域外,阀体的最小壁厚按GB/T 12224的规定;焊接连接端阀体,在距焊接端1.33倍的最小壁厚距离内的壁厚不得小于最小壁厚的0.77倍,应当考虑从靠阀体中部外表面沿阀体通道方向予以适当的增厚加强。

5.5.4采用上游端密封的固定球球阀,应当在阀体中腔处开设一个DN15的带堵头螺纹试验孔,螺纹按GB/T 7306.2的规定。

5.5.5一片式法兰球阀的内装阀座的螺纹,在38℃时球阀最大允许工作压力时,螺纹的剪切应力应不超过70MPa。

5.6 壳体的连接

5.6.1阀体与左阀体的连接可以采用螺柱螺母连接或螺纹连接。阀体与左阀体的连接应考虑能承受管道的拉伸载荷和弯曲载荷。

5.6.2阀体与左阀体采用螺柱连接形式的,应当采用螺柱配螺母或螺栓,螺母应采用粗制六角厚螺母。当螺栓小于等于M27时,可以用粗牙螺纹,当螺栓大于M27时,应采用牙距不超过3mm的螺纹。螺纹尺寸和公差按GB/T 196和GB/T 197的规定。

5.6.3阀体与连接螺栓螺母的头部支撑连接平面与法兰面应当平行,应当垂直于螺栓的中心轴线;阀体的连接法兰其背面应加工或按GB/T 152.4的规定锪平。

5.6.4阀体与左阀体的垫片应该采用合适的结构。装配时,严禁采用重油脂或密封剂,允许使用黏度不超过煤油的轻质润滑油。

5.6.5阀体与左阀体螺栓连接形式的螺柱的数量不得少于4个,其最小直径按表5的规定。

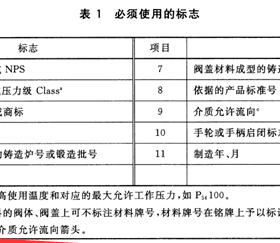

表5 阀体与阀盖连接的双头螺柱最小直径

公称尺寸DN | 最小螺柱直径 |

25~65 | M10 |

80~200 | M12 |

≥250 | M16 |

5.6.6阀体与左阀体、阀体与阀盖连接螺柱或螺纹,其最小截面积应符合式(1)~式(4)要求:

a) 阀体与左阀体用螺柱母连接形式的螺柱

![]()

b) 阀体与左阀体用螺纹连接形式的螺纹

c) 阀体上用螺栓连接阀盖形式的螺栓

![]()

d) 阀体上用螺纹连接阀盖形式的螺纹

式中:

Sb——螺柱材料在38℃时的许用应力(当大于138MPa时,用138MPa),单位为兆帕(MPa);

Pc——球阀在38℃时的最高工作压力值,单位为兆帕(MPa);

Ag——由垫片或0形圈的有效外周边或其密封件的有效周边所限定的面积,垫环连接面情况除外,该限定面积由圆环中径确定,单位为平方毫米(mm2);

Ab——螺栓总抗拉应力有效面积,单位为平方毫米(mm2)。

5.7 填料压盖的螺栓

按照最大允许工作压力压缩填料,压紧填料压盖的栓接件的拉伸应力应当不超过栓接材料的最大抗拉强度的四分之一。

5.8 防静电结构

如订货合同有规定,球阀应设计成防静电的结构。对不大于DN50的球阀,应使阀体和阀杆之间能导电;对大于DN50的球阀,则要保证球体、阀杆和阀体之间能导电,其结构应满足下列要求:取一台经压力试验并至少开关过5次的新的干燥球阀作典型试验,在电源电压不超过12V时,阀杆、阀体、球阀的防静电电路应有小于10Ω的电阻。

5.9 阀杆防脱结构

球阀阀体与阀杆的配合,应设计成在介质压力作用下,拆开填料压盖、阀杆密封挡圈时,阀杆不会脱出阀体的结构。

5.10 阀杆结构

5.10.1阀杆若发生破坏,破坏断裂处应在球阀的压力区域外,在介质压力作用下,阀杆不会飞出。

5.10.2与球体的连接处及在球阀的压力区域内的阀杆,阀杆的抗扭强度应当至少超过在阀体外阀杆扭矩强度的10%。

5.10.3阀杆及阀杆与球体的连接处,应有足够的强度,能保证在使用手柄或齿轮箱直接操作时,不产生永久变形或损伤。阀杆应能承受20N·m或2倍球阀推荐操作扭矩中较大值。

5.10.4制造商推荐的力矩是:在一个清洁球阀上,用干燥的空气或氮气作介质,在球阀最大工作压差下的操作扭矩。

5.11 球体

5.11.1球体应为实心球,球体的通道应是圆形的,除非买方许可,可以用空心组合球体。

5.11.2球阀全开时应保证球体通道与阀体通道在同一轴线上。

5.11.3阀杆与球体的连接面应能经受最大操作扭矩。

5.12 填料和填料箱

5.12.1填料在未压紧之前,填料的截面可以是方形、矩形或V形的。

5.12.2填料箱的深度应不少于5圈未经压缩的填料的高度。填料箱与填料接触表面粗糙度应当不低于Ra3.2μm。特殊要求除外。

5.12.3球阀应采用可调节密封结构,应不拆卸球阀的任何零件就可以调节填料密封力。

5.12.4填料压盖应由填料压板和填料压套(用球面自动对准)组成,填料压板应是带有两个安装活节螺栓的通孔(不开口)法兰,填料压套球面顶端外径应有一个台阶,以防止压套完全进入填料函中。填料压盖的螺栓应能穿过填料压板的通孔固定在阀盖或阀体颈部的法兰上。

5.13 操作

5.13.1气动、电动或液动球阀,其驱动装置与阀门的连接尺寸按GB/T 12223的规定。

5.13.2用杠杆扳手操作或齿轮箱操作,扳手长度或手轮直径应按下列要求设计:在制造厂推荐的最大压差下,启闭球阀的力不得大于360N。

5.13.3除齿轮或其他动力操作机构外,球阀应配尺寸合适的扳手操作。扳手的方向应与球体通道平行;球阀应有表示球体通道位置的指示牌或在阀杆顶部刻槽。

5.13.4用扳手或手轮直接操作的球阀,以顺时针方向为关闭,扳手或手轮上应有表示开关方向的标志;球阀应有全开和全关的限位结构。

5.13.5扳手或手轮应安装牢固,并在需要时可方便地拆卸和更换;拆卸和更换扳手或手轮时,不会影响球阀的密封或阀杆。

5.14 无损检测

5.14.1所有焊接连接端的球阀,焊接端部位须进行渗透探伤检测,检查结果应当是无有害缺陷。

5.14.2当有下列连接条件的焊接端,射线探伤检查应符合JB/T 6440的要求和订货合同的要求。

a) 外径大于273mm、且壁厚大于19mm的碳素钢材料连接管道,外径大于410mm、且壁厚大于19mm的合金钢材料管道;

b) 除上述a)外,壁厚大于29mm的碳素钢材料管道,壁厚大于41mm的合金钢材料管道。

5.14.3按GB/T 12224规定的特殊压力级的阀门,射线探伤检查应符合JB/T 6440的要求和订货合同的要求。

5.15 压力试验

5.15.1阀门的壳体试验应符合JB/T 9092的规定。

5.15.2带有电动、气动、液动等驱动装置的阀门,密封试验时,应当使用其所配置的驱动装置启闭操作阀门进行密封试验检查。

5.1 5.3 弹性密封副的球阀,密封试验应符合JB/T 9092的规定,且经过高压液体密封试验的阀座不得产生变形、损伤及影响低压气体密封试验。不应出现阀座背面或阀杆密封处的泄漏。

5.15.4金属-陶瓷密封副的球阀,在试验压力的最短持续时间后,每个阀座密封副的泄漏量应不超过表6的规定。不应出现阀座背面或阀杆密封处的泄漏。

表6 阀座最大允许泄漏量

球阀的公称尺寸DN | 液体试验时,阀座最大允许泄漏量/(mm3/s) |

≤50 | 6.3 |

65~150 | 12.5 |

200~300 | 20.8 |

350~500 | 29.2 |

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助