天然气中有游离水存在时,在降温过程中会形成水合物(在0℃时,甲烷水合物的组成为CH4•7H2O;乙烷水合物的组成为C2H6·7H2O),腐蚀或堵塞设备管道。水合物的生成与气体的压力、温度和组成有关。通常是在高于水合物形成温度时就将原料气中的水脱除。

天然气脱水技术在我国已经比较成熟,脱水的方法主要有以下三种:

(1)冷却法:将原料天然气冷却到稍高于水合物形成的温度,可使大部分水分冷凝出来。此法只用于大量水分的粗分离。

(2)溶剂吸收法脱水:目前广泛采用二甘醇和三甘醇作为天然气脱水的吸收剂。

(3)固体吸附法:广泛采用4A型分子筛进行天然气脱水。

一、溶剂吸收法脱水

1.基本原理

甘醇是直链的二元醇,其通用化学式是CnH2n(OH)2。甘醇可以与水完全溶解。从分子结构看,每个甘醇分子中都有两个羟基。羟基在结构上与水相似,可以形成氢键。氢键的特点是能和电负性较大的原子相连,包括同一分子或另一分子中电负性较大的原子。这是甘醇与水能够完全互溶的根本原因。

甘醇水溶液就可将天然气中的水蒸气萃取出来形成甘醇稀溶液,使天然气中水汽量大幅度下降。

三甘醇的优点是:

(1)沸点较高(287.4℃),比二甘醇约高30℃,可在较高的温度下再生,贫液浓度可达98%~99%以上,因而露点降比二甘醇多8~22℃左右。

(2)蒸气压较低,27℃时仅为二甘醇的20%,因而携带损失小。

(3)热力学性质稳定。理论热分解温度(207℃)约比二甘醇高40℃。

(4)脱水操作费用比二甘醇法低。

2.工艺流程与设备

溶剂(采用二甘醇和三甘醇)吸收法脱水装置的典型工艺流程见图2-3。

工艺过程的中心设备是吸收塔。用泵将TEG泵到吸收塔的顶部,TEG经过吸收塔时与气流逆流而向下流动,富TEG水溶液从塔底排出,再经过冷凝器的盘管升温并过滤后进入闪蒸罐闪蒸,然后液相流入贫/富甘醇热交换器,经进一步升温并过滤后进入脱水单元的再生器部分,在再生塔内通过加热使TEG吸收的水分在常压下脱除;再生后的TEG经贫/富甘醇热交换器冷却后,然后泵入吸收塔循环使用。而湿天然气由吸收塔底进入经入口洗涤器后自下而上与TEG接触传质后经塔顶分离器后外输。

图2-3 甘醇法脱水装置的典型工艺流程

1)原料气分离器

原料气分离器的功能是分离掉原料气中夹带的固体或液滴,如砂子、管线腐蚀产物、液烃以及井下作业使用的化学药剂等等。常用卧式或立式的重力分离器,内装金属网除沫器。如原料气中夹带有很多细小的固体粒子或液滴,应考虑采用过滤式分离器或水洗式旋风分离器。脱水后的干气也应通过另一个分离器(图中未示出)后再进入下游设备。

2)吸收塔

采用板式塔,塔顶应设置除沫器。在板式塔中虽然泡罩塔的效率(33%)略低于浮阀塔(大致为25%),但由于TEG溶液比较粘稠,而且塔内的液/气比较低,故采用泡罩塔盘更为适宜。实际塔板数一般为4~10块。塔径小于300mm时应采用填料塔,常用的填料为瓷质鞍形填料和不锈钢环。后者虽价格较贵,但不会破碎,且可以达到较高的流率。

3)闪蒸罐

闪蒸罐的功能是闪蒸出溶解在TEG溶液中的烃类,以防止溶液发泡。闪蒸罐的操作压力为0.35~0.53MPa。溶液在罐内的停留时间为5~20min,对于重烃含量低的贫天然气,一般停留10min就足够了。如果原料气中所含重烃和TEG溶液形成了乳状液就会导致溶液发泡,此时应使溶液升温至约65℃,停留时间达到20min左右才能使之破乳而闪蒸出烃类。

4)过滤器

与脱硫装置类似,过滤器的功能是除去TEG溶液中的固体粒子和溶解性杂质。常用的有固体过滤器和活性炭过滤器两种。前者以纤维制品、纸张或玻璃纤维为滤料,除去5μm以上的粒子。活性炭过滤器则主要用于除去溶液中溶解性杂质,如高沸点的烃类、表面活性剂、压缩机润滑油以及TEG降解产物等等。

5)贫/富液换热器

贫/富液换热器用来控制进闪蒸罐和过滤器的富液温度,并回收贫液的热量,使富液升温至148℃左右进再生塔,以减轻重沸器的热负荷。最常用的是管壳式换热器。

6)再生塔和重沸器

由再生塔和重沸器组成溶液再生系统,其功能是蒸出富TEG溶液中的水分而使之被提浓。由于TEG与水的沸点相差甚大,且不生成共沸物,故再生塔只需2~3块理论塔板即可,其中1块即为重沸器。重沸器一般采用釜式,在井场上的装置可用火管加热,有条件的场合也可以用蒸汽加热。

甘醇法适用于大型天然气液化装置中脱除原料气所含大部分水分,一般脱水露点达不到天然气进入低温液化设备的要求(-162℃)。

二、固体吸附法脱水

1.脱水原理

因甘醇法脱水露点达不到天然气进入低温液化设备的要求,故必须用固体吸附剂进行脱水干燥,将露点降至-73℃以下(含水量小于1mg/L)。

LNG工厂一般采用4A型沸石类微粒分子筛进行天然气脱水。当气流通过一个或几个微粒床时,气体中的水分就会被吸收而得以去除。这种分子筛虽然吸水性好,但会造成较大的气体压力损失。为了解决这一问题,开发出了一种叫做TRISIV吸附剂的新型分子筛。这种分子筛不仅可减少气体的压力降,其新的微粒结构还最大限度地增大了与气体的接触面积,缩短了气体在微粒内部的运行距离。采用这种分子筛,可提高装置的脱水效率,可给新建厂的设备投资带来节约。

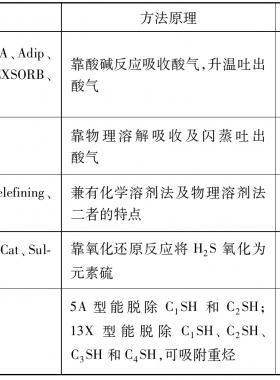

不同型号的分子筛的特性见表2-5。

表2-5 分子筛主要物理特性

同其他吸附剂相比,分子筛具有以下优点:

(1)吸附选择性强,只吸附临界直径比分子筛孔径小的分子;另外,对极性分子也具有高度选择性,能牢牢地吸附住这些分子。

(2)分子筛不吸附重烃,从而避免了因吸附重烃而使吸附剂失效。

(3)具有高效吸附性能,在相对湿度或分压很低时仍保持相当高的吸附容量,特别适用于深度干燥。

(4)吸附水的同时可以进一步脱除残余酸性气体。

(5)不易受液态水的损害。

天然气脱水的吸附设备多采用固定床吸附塔。为了保证干气的连续生产必须循环操作,要用许多个并联的吸附床。吸附床的数量和安排形式从两个交替的吸附塔到多个塔不等。在每个塔内,三种不同的功能或循环必须交替地起作用。这三个循环是吸附或干燥气循环、加热或再生循环以及冷却循环。

图2-4为典型的双塔干燥剂脱水装置的流程图。任何固体干燥剂脱水系统的基本组成是:

(1)入口气体分离器。

(2)填充以固体吸附剂的两个或多个吸附塔。

(3)提供热再生气使塔内吸附剂再生的高温加热器。

(4)将热再生气中的水冷凝的再生气冷却器。

(5)清除再生气中冷凝水的再生气分离器。

(6)按照工艺过程的要求直接控制气流的管道、切换阀及控制器等。

图2-4 典型的天然气吸附法脱水水((双塔流程)

在吸附周期中,入口湿气要首先进入入口分离器,并在分离器内清除掉自由液体、夹带的湿气和固体颗粒。分离器是一个重要的部分,因为自由液体可以损坏或破坏吸附剂床层,固体甚至可能堵塞床层。若吸附装置位于胺装置、甘醇装置或压缩机的下游,最好先安装一台过滤器。

然后,入口湿气自上而下流经吸附塔。水分子在床层的顶层首先被吸收。干的烃类气体是穿过床层而被吸收的。当吸附剂的较上层部位由水饱和时,湿气流中的水就开始置换在较低床层原来吸附的烃类。液体烃类也被吸收一些,并充满同样条件下本应接受水分子的孔隙之中。

对于入口气流中的各种组分来说,在干燥床中会有一段床层厚度。在该层的顶部吸附剂已被某种组分饱和,而在床层底部的吸附剂则吸附那种组分。把从饱和到开始吸附的这层厚度称作传质区。实际上,传质区只不过是一段层位,在那里,某种组分正从气流至干燥剂的表面传输其质量。

由于气流的连续流动,传质区不断向下移动,同时水汽将先前吸附的气体置换掉,并直至床最终全部由水饱和为止。若整个干燥剂床都由水蒸气所饱和,则出口气就和入口的湿气一样了。显然,在吸附床完全由水饱和之前,必须将塔加以切换使其从吸附周期转换到再生周期(加热和冷却)。

在任何给定的时间内,当其他的塔将处在被加热或冷却以再生吸附剂过程时,至少有一座塔要进入吸附状态。当一座塔切换至再生周期时,高温加热器中的湿气被加热,且被引入塔内来清除先前吸附的水分。当塔内的温度升高时,捕集在吸附剂孔隙内的水分会转变成蒸汽,并由天然气所吸收。这种气体离开塔顶后被冷却器所冷却。当气体被冷却时,水蒸气的饱和程度明显降低了,水被冷凝。冷凝水在再生分离器中被分离,而冷的饱和再生气再次进行循环,以脱除水分。在与再生塔相比较低的压力下操作脱水塔或压缩再生气,有利于完成脱水过程。

用这种方法对床进行脱附后,在把床再次投入脱水工作之前,需要采用冷气流通过塔,将其降至约38~48℃的正常工作温度。冷却气既可以是湿气,也可是已脱水的天然气。热塔不能使气体充分地脱水。

吸附床的切换往往是由时间控制器进行控制的,而控制器执行切换工作又是依照规定的时间周期进行的。不同相(过程)的连续时间的变化相当大。较长的周期时间将需要较厚的床,但同时延长了床的寿命。一台典型的2床周期采用8h的吸附时间,6h用于加热再生,2h用于冷却。通常,具有3台床的吸附装置一般有一台再生床、一台清洁的吸附床和一台处于中间吸附周期的床。

天然气三种脱水方法的比较见表2-6。

表2-6 脱水工艺方案比较表

2.分子筛吸附器设计计算

1)吸附周期确定

吸附周期与天然气的处理量和吸附器的数量有关。一般都是采用短周期8h的两个吸附器(塔),优点是装填分子筛量少,投资省,塔减少。采用24h周期的两塔操作,比采用8h周期操作的三塔(一个吸附,一个加热,一个冷却)分子筛装填量多一倍,但每天只再生一次,能耗要比8h周期的少。再生次数少,对分子筛寿命有利,并且减少了切换操作次数。如果分子筛质量不过硬,要想缩短操作周期时间来弥补,8h周期的回旋余地不大。所以应进行全面的技术经济分析来确定吸附周期。

2)吸附器直径计算

(1)空塔流速采用雷督克斯的半经验公式计算:

式中 G——允许的气体质量流速,kg/(m2·s);

C——系数,C=0.25~0.32;

ρb——分子筛的堆密度,kg/m3;

ρg——气体在操作条件下的密度,kg/m3;

Dp——分子筛的平均直径(球形)或当量直径(条形),m;

v——气体空塔流速,m/s。

(2)吸附器直径:

式中 D——吸附器直径,m;

Q——天然气处理量,m3/s;

v——气体空塔流速,m/s。

(3)吸附剂用量:

式中 m——吸附剂用量,m3;

wh——每小时脱出的水量,kg/h;

τ—吸附周期,h;

xs——吸附剂动态饱和吸附量,kg(水)/kg(吸附剂);

ρb——分子筛的堆密度,kg/m3。

(4)吸附传质区长度:

式中 hz——吸附传质区长度,m;

A——系数,分子筛A=0.6;

q——床层截面积的水负荷,kg/(m2·h);

vg——空塔线速,m/min;

φ——进吸附器气体相对湿度,%。

(5)转效点:

式中 θb——到达转效点时间,h;

x——选用的分子筛有效吸附容量,%;

ht——整个床层长度,m。

(6)气体通过床层的压力降:

式中 Δp——压降,kPa;

L——床层高度,m;

μ——气体粘度,mPa·s;

vg——气体流速,m/min;

ρg——气体操作状态密度,kg/m3。

系数B、C见表2-7。

表2-7 B、C系数

吸附器由于吸附水,吸附热使床层温度升高。根据实践经验,床层温升为3~6℃。

(7)再生气用量计算。再生气加热后,流经分子筛床层加热,将吸附的水脱附。再生气进吸附器温度一般为260℃左右。当再生气出吸附器温度升到180~200℃并恒温约2h后,可认为再生完毕。

①再生加热所需的热量:

式中 Q1——加热分子筛的热量,kJ;

Q2——加热吸附器本身(钢材)的热量,kJ;

Q3——脱附吸附水的热量,kJ;

Q4——加热铺垫的瓷球的热量,kJ;

1.1——考虑10%的热损失。

设吸附后床层温度是T1,热再生气进出口平均温度为T2,则:

式中 m1——分子筛的质量;

m2——吸附器筒体及附体等钢材的质量;

m3——吸附水的质量;

m4———铺垫的瓷球的质量;

cp1——分子筛的比定压热容,kJ/(kg·℃);

cp2——吸附器筒体及附体等钢材的比定压热容,kJ/(kg·℃);

cp4——瓷球的比定压热容,kJ/(kg·℃);

4186.8——水的脱附热,kJ/kg。

②再生气用量:

式中 G——再生气用量,kg;

Q——再生加热所需的热量,kJ;

cp——再生气用比定压热容,kJ/(kg·℃);

ΔT——再生气平均温降,℃;

T′2——再生加热结束时气体出口温度,℃;

T3——再生气进吸附器时的温度,℃。

③冷却吸附器计算。加热后床层温度很高需通入冷的干气冷却,必须冷却到原来吸附开始时的温度。此值应比吸附正常进行时的床层温度低3~6℃(即减去吸附热使床层温度升高的温度),设此值为T′1。

冷却吸附塔需移去的热量Q′:

吸附器由加热的平均温度T2冷却到T′1,平均温度

冷却时,干气不经过加热炉。设冷却气初温是Ta,则总共需冷却气量(G′):

④加热炉热负荷。一般取再生气出加热炉的温度比T3高10~15℃,加热炉热负荷:

式中 G″——再生加热气量,kg/h;

cpm——平均比定压热容,kJ/(kg·℃);

Ta——再生气进加热炉温度,℃。

本文摘自《液化天然气技术》 马国光,吴晓南,王元春 石油工业出版社

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助