摘要:伊朗M特低压老油气田是高含硫化氢裂缝性碳酸盐岩油气田,经过半个多世纪的开采,油气层压力梯度下降至0.35MPa/100m,已成为废弃老油气田。为实现该老油气田的二次开发,针对其所面临的特低压、高含硫钻完井技术难点,研究并形成了适合于该区的钻完井及试油配套技术,主要包括井身结构优化、井眼轨迹优化设计与控制、可循环微泡沫钻井液体系、超低密度高强度水泥浆体系、含硫化氢井的安全钻井、电潜泵试油等技术。应用这些技术成功地完成3口直井和7口水平井的钻井任务,试油并获得高产,取得了显著的经济效益。

关键词:伊朗;压力;水平井;微泡沫钻井液;超低密度水泥浆;电潜泵;硫化氢

1 伊朗M特低压老油气田钻完井和试油面临的技术难题

1.1 伊朗M特低压老油气田概况

伊朗M特低压老油气田位于扎格罗斯山前褶皱带,其构造为不对称的狭长状背斜,盖层为中新统(N1)G层的石膏、盐岩地层,储层为渐新统-中新统的A层裂缝性石灰岩。地层存在3套差别较大的压力系统(表1),原油含硫化氢为2.78%,天然气含硫化氢为10%~16%。该油气田是中东第一个商业油气田,于1908年开始钻探,1911年正式投产,绝大多数生产井是在20世纪20~30年代钻井完成的,经过50多年的一次性衰竭式开采,产层压力和单井产量大幅度下降,20世纪60年代停止了开发生产,已成为废弃油气田。

表1 伊朗M特低压老油气田地层压力梯度表

|

地层

|

井深(m)

|

孔隙压力梯度(MPa/100m)

|

破裂压力梯度(MPa/100m)

|

|

N1 G7

|

80

|

0.85

|

1.20

|

|

N1 G6

|

845

|

1.10~1.32

|

1.60

|

|

N1 A

|

1200

|

0.35~0.38

|

0.74

|

1.2 特低压、高含硫油气藏钻井及试油的主要技术难题

为了有效地二次开发伊朗特低压高含硫M特低压老油气田,通过钻直井的方式确定油、气界面、油、水界面,取得了地层物性资料和产能;通过钻水平井的方式开发,实现大幅度提高单井产量的目的。

特低压油气藏钻水平井的主要技术难题有:在特低压地层钻井和固井,容易产生严重漏失,并对储层造成污染[1~3];盐膏层段的定向造斜施工难度大;使用泡沫钻井液钻水平井,MWD信号传输微弱,不利于井身轨迹的控制[3];储层硫化氢含量高,给钻井、取心和完井等作业带来极大的安全隐患,同时对设备和材料提出了特殊的要求[5~6]。

特低压水平井采用电潜泵试油,其主要技术难题有:在特低压油气藏试油作业中,可能出现严重漏失,难以建立起循环;储层硫化氢含量高,给试油作业带来了极大的安全隐患;在水平井中下入电潜泵的作业难度较大。

2 微泡沫钻完井及电潜泵试油配套技术

为了解决特低压油气藏钻完井及试油技术难题,研究并应用了以下6项配套工艺技术:井身结构优化设计、井眼轨迹优化设计与控制技术、可循环微泡沫钻井液技术、超低密度水泥浆固井技术、高含硫化氢井安全钻井工艺配套技术、电潜泵试油工艺技术。

2.1 井身结构优化设计

根据地层存在3套差异较大的压力系统和储层硫化氢含量高的实际情况,结合已钻井的实钻资料和地层分层数据,在建立地层压力体系的基础上,对直井和水平井的井身结构进行了优化设计。

直井井身结构为3层套管:Ø508mm导管+Ø339.7mm表层套管×80m+Ø244.5mm技术套管×855m+Ø177.8mm尾管×920m+Ø155.6mm钻头×1222m(裸眼完井)。

水平井井身结构为2层套管:Ø339.7mm导管+Ø244.5mm技术套管×150m+Ø177.8mm套管×1005m+Ø155.6mm钻头×1497m(裸眼完井),这种井身结构安全合理,而且钻井周期较短、成本较低。由于水平井钻井可以避开气顶,其井身结构可以简化直井中封气顶的一层尾管,套管由直井的3层减为2层。

2.2 水平井井眼轨迹优化设计与轨迹控制技术

为了满足地质设计、电潜泵试油和采油的技术要求,水平井剖面设计为直井-增斜-稳斜-增斜-水平等5段制。主要考虑因素如下:为了保证电潜泵的正常下入,在盐膏层上部开始造斜,第一造斜段的造斜率应小于6°/30m,增斜井段的造斜率要考虑Ø177.8mm套管的允许曲率和钻具的造斜能力;为保证一定沉没度,电潜泵工作井段选在尽量靠油气层的斜直段;EP点至LP点的增斜率为10~13°/30m,以保证测井仪器的下入;水平段长度为450m左右,裸眼完井;井眼轨迹优化设计要尽量降低施工难度和风险。水平井使用微泡沫钻井液,随钻测量的信号传输困难,井眼轨迹控制难度大。将微泡沫的浓度控制在8%~10%范围内、加足量胶液保持泡沫钻井液体系稳定、优化泵压和排量使钻进时下部钻具总压耗大于2.5MPa等措施,提高了脉冲信号传输效率,确保MWD采集到的井下数据有效地传至地面,从而实现井眼轨迹的有效控制。

2.3 可循环微泡沫钻井液体系

钻井液主要解决的技术难题是上部盐层安全钻井和下部储层低压漏失。因此,必须合理设计全井的钻井液体系。可循环微泡沫钻井液中存在大量微气泡,具有较低的静液柱压力和高黏度特性的气泡的附加粘连力等特点,具有较强的携液能力;在裂缝和孔隙通道中流动阻力大,可以缓解或阻止漏失的发生,达到保护油气层和实现安全钻井的技术要求[4]。

通过室内实验,确定水平井的钻井液体系为:第二次开钻采用饱和盐水钻井液体系,第三次开钻采用可循环泡沫钻井液体系,以及加入LCM随钻堵漏钻井液(表2)。

表2 水平井分段的钻井液体系表

|

井眼(mm)

|

地层

|

井段(m)

|

钻井液体系

|

密度(g/cm3)

|

|

Ø215.9

|

N1 G7

|

150~990

|

聚磺饱和盐水

|

1.20~1.36

|

|

Ø155.6

|

N1 A

|

990~1496

|

可循环泡沫+LCM随钻堵漏钻井液

|

0.85~1.02

|

可循环微泡沫钻井液配方:

3%膨润土+0.2%烧碱+0.6%纯碱+5%SMP-2+3%SMC+0.8%PAC-LV+重晶石+0.08%DME+0.08%泡沫。

实验表明,泡沫钻井液能够实现可循环性,消泡时间与半衰期的长短无关,再次起泡时发泡剂加量基本与加入消泡剂的量相同。该体系还具有一定的抗盐和抗油能力。

2.4 低密度高强度水泥浆固井技术

研究并应用了低密度高强度水泥浆技术,筛选了增强剂、降失水剂、分散剂、调凝剂等,室内进行了低密度高强度水泥浆配方研究。试验证明稠化、失水、强度等性能均满足现场施工要求,密度为1.2g/cm3水泥石的强度大于14MPa。

水平井Ø177.8mm套管固井技术措施:采用饱和盐水的水泥浆体系,防止盐膏层污染水泥浆;优化扶正器组合,尽量使套管居中;优化井眼轨迹,尽量降低该段的造斜率;采用双凝水泥浆体系,领浆为低密度水泥浆,尾浆为常规抗盐水泥浆。

2.5 含硫化氢井的安全钻井工艺技术

实现安全钻井首先要认真贯彻落实有关井控的规定和操作规程,做好一级和二级井控,控制好钻井液密度实现正压钻井,把硫化氢控制在井筒或产层内,防止对人员、设备和环境造成伤害;其次是用碱式碳酸锌对侵入钻井液中的硫化氢进行处理,用烧碱中和硫化氢,用缓蚀剂减缓硫化氢对金属腐蚀速率。

A井从井深845m采用6%的随钻堵漏钻井液实施第三次开钻,在857.5m进入中新统A气层。返出的钻屑具有强烈硫化氢的气味,由于应用的随钻堵漏钻井液中加入了0.2%的硫化氢清除剂和0.3%的缓蚀剂,保持钻井液的pH值在11以上,硫化氢被及时中和与沉淀,现场控制效果十分理想。同时现场聘请了国际专业化硫化氢防护服务队伍,配备了齐全的硫化氢的监测和应急装备。

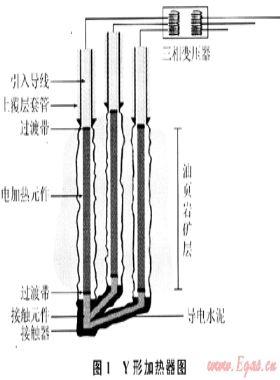

2.6 电潜泵试油技术

针对伊朗M特低压高含硫老油气田的特征及钻完井情况,优化了电潜泵试油设计。电潜泵泵型QYB-130,排量为500m3/d,扬程为950m,最佳频率为46~50Hz,长度为8.78m。水平井管柱结构:扶正器+传感器+电机+保护器+吸入口+气体处理器+电潜泵+单流阀+泄油阀+ Ø88.9mm油管。

3 特低压、高含硫废弃老油气田二次开发实现了高产

3.1 特低压、高含硫油气藏微泡沫钴完井配套技术取得成功

特低压、高含硫油气藏钻完井配套技术现场成功地应用了10口井,其中直井3口、水平井7口,钻完井成功率为100%。钻井速度全面提高,单井钻井周期缩短4.3%~68.4%(表3)。钻井成本大幅度降低,单井投资节约22%~73%。

表3 5口井钻完井速度对比表

|

井号

|

A

|

B

|

C

|

F

|

G

|

|

井型

|

直井

|

直井

|

直井

|

水平井

|

水平井

|

|

井深(m)

|

1190

|

1084

|

986

|

1305

|

1306

|

|

钻井周期(d)

|

57.0

|

42.4

|

28.5

|

42.2

|

31.6

|

|

缩短天数(d)

|

11.0

|

5.6

|

19.5

|

1.8

|

13.5

|

|

缩短比例(%)

|

19.3

|

13.1

|

68.4

|

4.3

|

42.9

|

3.2 特低压、高含硫油气藏电潜泵试油实现了高产

4口井采用电潜泵试油投产技术获得高产。A直井试油获得原油产量为63.59m3/d;3口井水平井试油获原油产量均超过640m3/d,是直井的10倍以上(表4)。

表4 电潜泵试油参数与产量表

|

井号

|

频率(Hz)

|

油嘴尺寸(mm)

|

油管压力(MPa)

|

吸入口压力(MPa)

|

吸入口温度(℃)

|

产量(m3/d)

|

|

F

|

49.00

|

17.46

|

2.10

|

2.90

|

36.10

|

643.88

|

|

E

|

50.00

|

20.64

|

|

|

|

740.86

|

|

H

|

50.00

|

20.64

|

1.94

|

2.30

|

31.70

|

670.91

|

|

A

|

40.00

|

7.94

|

1.60

|

1.53

|

34.40

|

63.59

|

4 结论

1) 在伊朗特低压、高含硫老油气田成功地应用了微泡沫钻完井技术和电潜泵试油配套技术,取得了丰硕的成果,主要包括:建立了地层3压力剖面,优化了直井和水平井的井身结构;采用了可循环微泡沫钻井液体系,在伊朗特低压、高含硫的储层首次安全钻成水平井。’

2) 可循环微泡沫钻井液对于M油气田异常低压碳酸盐岩油层具有良好的防漏效果,有效地提高了钻井速度和钻井成功率,有利于保护油气层和提高单井产量。

3) 通过调节可循环微泡沫钻井液性能、优化泵压和排量参数,有效地解决了定向过程的MWD的信号传输问题,为相似特低压油气藏情况下水平井钻井提供了宝贵经验。

4) 利用抗盐双密度水泥浆成功地解决了盐膏层段的固井问题。采用1.18~1.22g/cm3的超低密度高强度水泥浆体系,成功地解决了特低压的裂缝性油气藏的尾管悬挂固井难题。

5) 采用微泡沫钻井技术成功钻完3口直井和7口水平井,3口水平井电潜泵试油取得了高产,为伊朗低压、高含硫废弃老油气田二次开发,实现年产125×104t的目标提供了钻采工程技术保障。

参考文献

[1] 赵福,王平全,李旭.微泡沫钻井液Aphron最新进展[J].钻采工艺,2008,31(1):123-124.

[2] 王德坤,申威,刘川生,等.伊朗TABNAK区块的钻井与固井技术[J].天然气工业,2007,27(3):63-65.

[3] 申威.空气/泡沫钻井技术在伊朗19+2项目的应用[J].钻采工艺,28(4):31-34.

[4] 匡立新,李涛,张艳梅,等.负脉冲MWD的原理及其在可泡沫钻井液中的应用[J].石油天然气学报,2008,30(1):362-263.

[5] 曾时田.高含硫气田钻井、完井主要难点及对策[J].天然气工业,2008,28(4):52-55.

[6] 王霞,钟水清,马发明,等.含硫气井钻井过程中的腐蚀因素与防护研究[J].天然气工业,2006,26(9):80-84.

(本文作者:汪绪刚1,2 程存志3 王印玺3 刘予溪1 郐学智1 李俊波1 1.中国石油勘探开发研究院廊坊分院;2.中国科学院渗流流体力学研究所;3.中国石油天然气勘探开发公司)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助