摘 要 川渝地区已形成较为完善的天然气输配管网系统。为了降低压力损失和提高管网的输送能力,针对输气站在管网中的重要性和站场设备多样性的实际情况,建立了输气站工艺单元和系统结构的数学模型,运用序贯模块法开展了输气站压损过程模拟技术研究,开发了天然气输气站过程模拟软件。运用模拟软件对川渝地区典型输气站运行工况进行了模拟分析,结果表明:单元设备模拟压损计算的相对误差大部分低于5%,全压损计算的相对误差也在10%左右,验证了该软件的可靠性。该技术可为输气站的安全稳定运行提供有效的技术支持。

关键词 川渝地区 输气站 压力损失 过程模拟 序贯模块法 安全运行

输气站是输气管道工程中各类工艺站场的总称。川渝地区已建成连接重庆、蜀南、川中、川西北、川东北5个油气区至川、渝、云、贵、湘、鄂等西南、华中地区6省市的环形集输气管网l.26×

1 输气站过程模拟模型的建立

建立的输气站过程模拟模型包括工艺单元数学模型和系统结构的数学模型。

1.1 工艺单元数学模型

工艺单元模型用以描述单元设备输入、输出物流信息、设备操作参数之间的数学关系。在输气站压力损失分析中,主要的地面装置设备是压力损失的集中部分。因此,以站内的管段、分离器、除尘器、阀门及管件等作为模拟对象建立工艺单元模型。

站内管线的压降通常相对于总压来说不明显,可用全紊流压降模型:

式中Δp为管线压降;λ为摩阻系数;ω为天然气质量流量;ρ为天然气密度;d为管道内径。

分离器的压降主要集中在分离器进口、出口和丝网除雾器处,其压降模型为:

式中ζ1、ζ2、ζ3为进出口及丝网处的局部阻力系数;ν1、ν2、νg为进出口及丝网处的气体流速,m/s;ρ1、ρ2、ρ3为进出口及丝网处条件下的气体密度,kg/m3;X为丝网层厚度,m;ε为丝网空隙率。

除尘器的压降模型为:

式中ρg为除尘器内条件下的气体密度,kg/m3;口为气体在除尘器内的平均流速,m/s。

阀门的压降模型为:

式中K为压力损失系数,其值随阀门的种类、类型、规格和结构不同而不同。

1.2系统结构模型

系统结构模型描述系统各单元设备之间的相互关系以及物流或能流的输入和输出关系,可用一定形式的矩阵来表示。常用的有过程矩阵、关联矩阵和邻接矩阵,3种矩阵形式所代表的物理意义相同,只是形式不同。其中过程矩阵尤其适合于系统顺序计算的需要,本文采用了过程矩阵进行系统结构的建模。

假设单元设备代号为Aj(j=l,2,3,…),物流代号为Sj(j=1,2,3,…),则输气站系统的过程模拟模型可由下式组成的一系列方程组表示:

式中So,j为设备Aj的输出物流的信息,SI,j为设备Aj的输入物流的信息,物流信息包括压力、温度、摩尔流率、气液相组成等;Aj为设备j的计算函数,它可由若干方程组成,包括每一个设备的计算模型;PO,j、PI,j,TO,j、TI,j,FO,j、FI,j,xO,j,k、xI,j,k,yO,j,k、yI,j,k分别代表输出物流S0,j和输人物流SI,j的压力、温度、流量、组分k的液相摩尔分数、组分k的气相摩尔分数。

2输气站过程模拟模型的求解

2.1求解的方法

建立的描述输气站过程系统的数学模型通常是一个大型非线性方程组,由于多变量非线性造成的复杂性和特殊性,其算法主要分为3大类:序贯模块法、联立方程法和联立模块法。

序贯模块法以单元模块为基本计算单元,通过单元模块的序贯计算来求解系统模型;联立方程法是将描述工艺过程的模型方程一起求解,加快了计算速度;联立模块法又称双层法,整个计算被分成了流程水平和模块水平2个层次,是用单元模块的严格模型确定其简化模型的各项系数,然后用简化模型构成联立方程组来求解。

笔者选择序贯模块法求解输气站系统的模拟模型,主要看中其方法具有以下优点:

1)在模块水平上,可以使用一种或多种专门的算法去求解描述某种单元设备的模型方程,因此模块计算可以达到很高的效率。

2)在流程水平上,无论用直接迭代还是加速迭代,一般都能稳定收敛。

3)程序中的信息流和生产过程中的物流互相对应,易于为工程师所理解。

4)当计算不收敛或出现错误时,便于进行诊断。

2.2模型的求解

序贯模块法通过设立对同一类设备具有通用性的单元模块,在输入模型方程中的设备结构参数、操作参数和物性参数之后,模块代表了给定系统中设备的具体数学模型。

在输气站过程模拟中,可将输气站各种单体设备作为单元模块,分别在各工艺操作的过程模拟中作为模块被调用,计算机按照计算顺序进行过程模拟计算,其求解方法具体如下:

1)将系统流程图转化成以单元和物流表示的结构单元图。

2)将系统通过分割和排序得到各子模块的计算顺序。

3)将包含循环过程的子模块进行断裂,设置收敛单元。

4)排定包含循环过程的子模块内各单元的计算顺序。

5)按照单元及子模块的顺序求解整个系统。

此过程可以运用计算机编译程序,构建输气站过程模拟软件。软件基于中文Windows操作平台,计算数据与流程图结构数据采用打包存储形式进行调入、转换,形成计算所需的识别代码。最终计算的各项参数数据按工艺流程图结构形式以简单、易懂的形式输出,以此建立输气站实际运行参数表,为评价输气站压损情况提供标准。

3软件应用分析

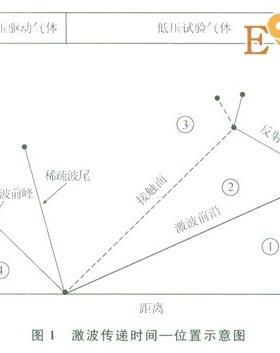

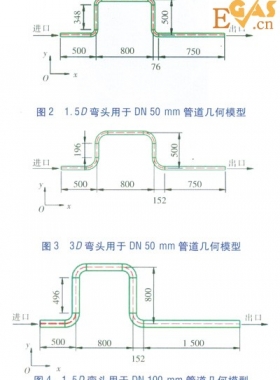

为验证模拟的有效性,应用建立的输气站过程模拟软件对川渝地区某输气站进行压损模拟分析。根据输气站实际情况,天然气在站内顺序通过汇气、分离、计量、过滤除尘、调压等生产设备(图1)。在不影响模拟流程及优化效果的基础上,考虑站内众多的工艺设备是输气站压力损失的集中部分,将输气站工艺流程图转换成结构单元图(图2)。

通过输气站过程模拟软件的模拟计算,将计算结果与各主要生产设备的实际压损数据进行对比,选择其中具代表意义的单体设备分析结果列于表1。同时,将软件模拟的全流程参数计算所得的站内压损与该站实际生产中的压损数据进行比较列表,结果如表2所示。

4结论与认识

应用过程模拟技术是研究输气站压损的有效方法之一。笔者建立了输气站过程模拟数学模型,阐述了序贯模块法的解算方法,设计了川渝管网输气站过程模拟软件。实际应用效果表明,根据软件所得出的单元设备模拟压损的计算相对误差大部分低于5%,全压损计算的相对误差也在10%左右,说明基于过程模拟的输气站模拟软件可实现输气站压损及运行情况的考核评价。目前,该软件现已在中国石油西南油气田公司投用,为输气站场的安全高效稳定运行提供了有效的技术支持。

参考文献

[1] 姚平经.过程系统分析与综合[M].2版.大连:大连理工大学出版社,2002.

[2] 屈一新.化工过程数值模拟及软件[M].2版.北京:化学工业出版社,2006.

[3] 化工部工艺系统设计技术中心站.HG/T 20570.7-95管道压力降计算[S].北京:中国标准出版社,l996.

[4] 杨友麒.过程流程模拟[J].计算机与应用化学,l995,12(1):1-6.

[5] COKER A K.Program calculates z factor for natural gas [J].Oil & Gas Journal,1993,91(7):74-75.

[6] 张德元,戴忠,陆剑波,等.能效对标指标体系建立的基本思路与探讨[J].石油与天然气化工,2011,40(6):642-645.

本文作者:梁光川 李琳 游赟

作者单位:西南石油大学石油工程学院 重庆科技学院石油与天然气工程学院

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助